ПОЛУЧЕНИЕ КЕРАМДОРА НА ОСНОВЕ ЛЕГКОПЛАВКИХ ГЛИН.

Для строительства автомобильных дорог применяют щебень и гравий из плотных горных пород, а также искусственные каменные материалы - дробленые металлургические шлаки и керамдор. Керамдор - искусственный керамический материал, получаемый обжигом до спекания высушенных местных невспучивающихся глин при температуре 1000-1200 оС во вращающихся или карусельных печах. В зависимости от способа переработки сырья и его окомкования он может быть в виде гравия, брикетов или щебня. Насыпная плотность керамдора находится в пределах 900-1400 кг/м3, предел прочности при сжатии в цилиндре составляет 3-6 МПа. Его физикомеханические и эксплуатационные свойства должны удовлетворять требованиям ГОСТ 826793 «Щебень и гравий из плотных горных пород для строительных работ. Технические условия» или специально разработанному и согласованному в установленном порядке стандарту предприятия.

В данной работе излагаются результаты предварительного исследования трех проб глин, представленные одной из нефтедобывающих компаний для изучения с целью установления возможности получения из них керамдора для дорожного строительства.

Глина №1 имела серо-зеленый цвет, пробы №2 и №3 - коричневый. Их минеральный состав представлен в основном монтмориллонитом и незначительным количеством каолинита, а также в пробе глины №3 присутствует кальцит.

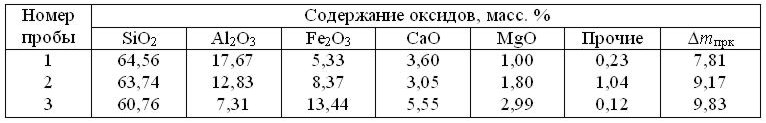

Легкоплавие глины монтмориллонитового минерального состава встречаются в России повсеместно и широко используются в технологии строительного кирпича и керамзита. Обычно они имеют высокую пластичность, хорошую механическую прочность после сушки и обжига, но характеризуются повышенной чувствительностью к сушке. Химический состав исследованных глин (без определения содержания в них оксидов щелочных металлов) представлен в табл. 1. По содержанию Al2O3 в прокаленном веществе глины №1 и №2 - полукислые, глина №3 - кислая. Все глины с высоким содержанием красящих оксидов. Данные химического анализа подтверждают присутствие в составе глины №3 повышенного количества карбонатов. В глинах №1 и №2 общее содержание карбонатных включений составляет около 5%, а №3 - 9-11%. Карбонаты кальция и магния при обжиге глин переходят в оксиды СаО и MgO, которые при взаимодействии с водой образуют гидрооксиды кальция и магния, что сопровождается увеличением их объема. Поэтому повышенное содержание карбонатов кальция и магния отрицательно сказывается на свойствах глин, вызывая значительное уменьшение механической прочности продуктов их обжига.

Таблица 1 Химический состав исследованных глин

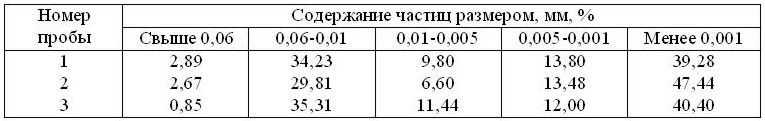

Определение содержания в глинах крупнозернистых включений не проводили. Судя по их поведению при формовании, они содержат незначительное количество крупнозернистых включений. Результаты определения содержания тонкодисперсных фракций в глинах представлены в табл. 2.

Таблица 2 Гранулометрический состав глин

Установлено, что все представленные на исследование глины средне-дисперсные. Обычные легкоплавкие глины такого дисперсного состава обеспечивают высокую механическую прочность изделиям на их основе. Технология изготовления керамических изделий достаточно простая в том плане, что из этих глин не требуется выделения или переработки крупнодисперсных включений, содержащихся в них.

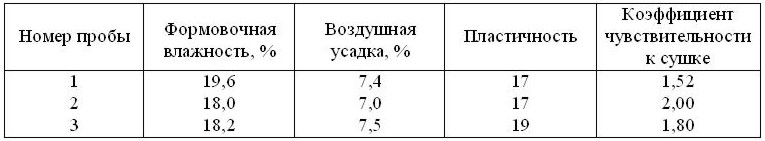

Для глин в природном состоянии были определены формовочная влажность, воздушная усадка, пластичность, коэффициент чувствительности к сушке по стандартным методикам (табл. 3). Установлено, что формовочная влажность и усадка у всех глин примерно одинаковы, а коэффициент чувствительности к сушке самый большой у глины №2 (образцы имели наибольшее количество трещин на поверхности и по объему после сушки). Все исследованные глины высокочувствительны к сушке (Кч более 1,5).

Таблица 3 Технологические свойства глин в природном состоянии

Для определения степени спекания глин и предела прочности при изгибе из глиняного теста формовали образцыбалочки размером 136 х 30 х 14 мм, а для определения предела прочности при сжатии - образцыкубики размером 50 х 50 х 50 мм. Все образцы формовались трудно. На образцах из глины карьера №2 сразу же после формования появились трещины, которые усиливались при сушке и обжиге. Это говорит о том, что при изготовлении изделий из таких глин методом пластического формования в их состав нужно вводить специальные вещества - отощающие добавки.

Для изучения поведения глин при нагревании образцы обжигали при температуре 1000 и 1050 оС в электрическом муфеле. Так как исследуемые глины монтмориллонитового минерального состава, то скорость подъема температуры при обжиге образцов в интервале 20-300 оС составляла 100 оС/ч, а выше 300 оС - 200 оС/ч. Изотермическая выдержка образцов при конечной температуре обжига была 1 час. После обжига у всех образцов были определены полная и огневая усадка, водопоглощение, открытая пористость, кажущаяся плотность, предел прочности при изгибе и сжатии (табл. 4).

Таблица 4 Свойства образцов глин после обжига

Установлено, что с повышением температуры обжига от 1000 до 1050 оС степень спекания образцов увеличивается. При этом происходит увеличение их усадки, снижение водопоглощения и пористости, повышение плотности и прочности. При температуре обжига 1000-1050 оС все исследованные глины являются неспекающимися, так как имеют водопоглощение более 5%. Труднее других спекается глина №3. Однако при обжиге глины №2 происходит сильное растрескивание и частичное вспучивание ее образцов. Предел прочности при сжатии их при температуре обжига 1000 оС составляет 21 МПа, а при 1050 оС - 12,3 МПа. Глины №1 и №3 при обжиге не показывают вспучивания и образуют материал с плотностью 2000-2140 кг/м3, имеющий достаточно высокую прочность при сжатии - 16-25, изгибе - 6-10 МПа. Такие материалы можно рекомендовать для производства керамического щебня или гравия - керамдора.

Для дополнительных исследований была выбрана глина №3, которую после подсушивания подвергали окомкованию. Полученные брикеты высотой и диаметром 36 мм обжигали при температуре 1050 оС. Усадка образцов составила 4,7%, насыпная плотность - 1030 кг/м3, предел прочность на сжатие в цилиндре - 3,8 МПа, марка по дробимости - 400 (остаток на сите - 20%).

Таким образом, полученный из исследованных легкоплавких глин продукт керамдор по прочностным характеристикам может быть использован для строительства автомобильных дорог на нефтеносных территориях России.