Современные технологии зимнего бетонирования.

Современные технологии зимнего бетонирования.

Жученко Г. И. - директор по технологии и качеству «NOVA- строй», руководитель экспертной группы Союза предприятий строительной индустрии Свердловской области

Основные проблемы зимнего бетонирования

Замерзание воды в бетоне (вода в бетонной смеси увеличивается в объеме от 9 до 10%).

Замедление реакции гидратации цемента.

Ухудшение адгезии бетона с арматурой вследствие обледенения арматуры.

Появление трещин вследствие разницы температур на поверхности и в бетонной смеси.Необходимые требования для решения проблем зимнего бетонирования

(к материалам и производству работ)Увеличение количества цемента в бетонной смеси (рассматривается каждый конкретный случай).

Минимально возможное В/Ц.

Производство бетонной смеси осуществлять на горячей воде с t = 75о-85оС.

Поставку бетонной смеси на стройплощадку осуществлять с t ≈ 30оС.

Не допускать укладку бетонной смеси на мерзлое основание.

В уложенной бетонной смеси сохранять тепло и влагу, используя тепло-, гидро- изоляционные материалы, различного вида пластификаторы и специальные добавки.Подготовительные работы

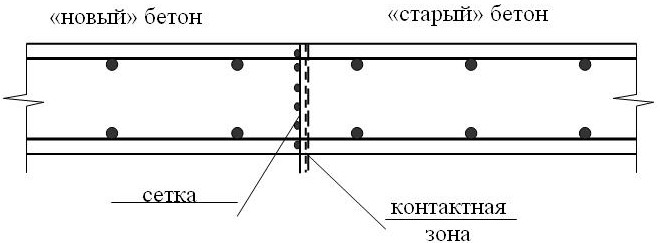

Установка противоусадочных сеток: 1.1. для предотвращения появления термоусадочных трещин в защитном слое;1.2. для компенсации температурных напряжений и предотвращения появления усадочных трещин в зонах сопряжения с ячейкой 100х100 сварных по ГОСТ 23279-85.

Установка бетонолитных труб (расстояние устанавливается расчетом, но не более 4м).

Подготовка влаго-, теплозащитных материалов. Для ухода за конструкциями необходимы следующие материалы: 1.3. для предотвращения усадки – воднодисперсные пленкообразующие составы;1.4. для теплоизоляции – рулонные материалы с термическим сопротивлением (R) 0,2 м2*час*Со/ккал. (Например «Изолон ППЭНР» марки 1508 δ = 8 мм. Возможно применение аналога с таким же значением R).

Подготовка механизмов:- бетононасосов;

- вибраторов.

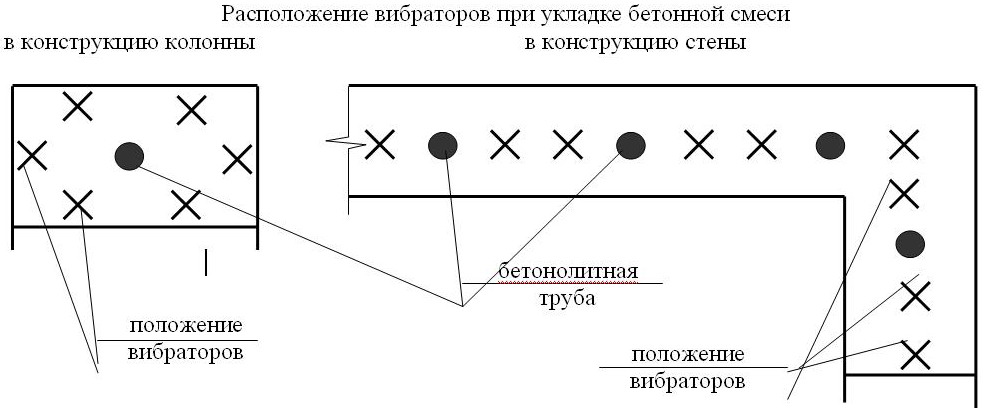

4.1. Подготовка бетононасосов к работе заключается в прокачке бетоновода «смазочным или «промывочным» цементным раствором состава 2:1 (Ц:П). Количество раствора зависит от длины бетоновода и принимается в среднем из расчета 0,006 м3 на каждый погонный метр при внутреннем диаметре 150 мм. «Смазочный» раствор сливается только в отдельную емкость или в отвал, но не в опалубку. Бетоновод должен быть полностью освобожден от остатков «смазочного» раствора. Для этого необходимо прокачать ≈ 0,1 м 3 бетонной смеси, поступившей на стройплощадку, которая сбрасывается в отвал с остатками «смазочного» раствора.4.2. Вибраторы для уплотнения бетонной смеси должны быть с длиной «хобота», достаточной для уплотнения бетонной смеси в основании конструкции, и иметь диаметр наконечника (вибробулавы) 28-30 мм или 45-50 мм.

Количество работающих вибраторов назначается из расчета:- один – на каждые 1,5 п.м. периметра стен; - не менее шести – на одну колонну;-

не менее шести – на каждую захватку перекрытия.

5. Подготовка поста для восстановления подвижности бетонной смеси - выполняется в случаях непредвиденных простоев или задержек в процессе транспортировки. Подготовка поста заключается в выделении одной или нескольких закрытых емкостей объемом не менее 100 литров раствора С-3 35% концентрации, и в подготовке мерной емкости, калиброванной на 1 литр. Пост функционирует под контролем лабораторной службы.6. Приемка бетонной смеси.

Качество бетонной смеси оценивается на пробах, отобранных из автобетоносмесителей, с выполнением следующих процедур:

визуальная оценка нерасслаиваемости;

определение температуры смеси;

определение подвижности по осадке конуса (ГОСТ 10181);

формование образцов-кубов для последующих испытаний, которые хранятся в «естественных» условиях, соответствующих условиям выдерживания конструкций.

Примечание: Не соответствие одного из пунктов рассматривается конкретными предложениями и решениями.

Время с момента выезда автобетоносмесителя с завода-производителя до разгрузки бетонной смеси на стройплощадке не должно превышать 1,5 часа.Укладка бетонной смеси

Бетонирование осуществляется непрерывно с укладкой смеси слоями по всему периметру захватки. Скорость укладки не менее 35 м3/час.

|

Высота сбрасывания смеси (расстояние от конца бетонолитной трубы или «хобота» до основания конструкции) не должна превышать 1 м. Следует обращать внимание на качество уплотнения бетонной смеси в зонах технологических швов. При этом следует добиваться того, чтобы не оставалось зазора между разделительной сеткой и уложенным бетоном.

|

Устройство рабочих (технологических) швов

1. Вертикальные конструкции стен, колонн и внутренних перегородок разбиваются горизонтальными технологическими швами на захватки бетонирования высотой, равной одному этажу.2. В целях предотвращения хаотичного образования трещин в конструкциях стен, балочного перекрытия вследствие усадочных деформаций бетона и повышенных температурных напряжений, вызванных перепадом температур при выдерживании бетона, эти конструкции разбиваются на фрагменты – захватки бетонирования.

Размеры захваток зависят от следующих факторов:- распределение эксплуатационных нагрузок, вида размера конструкции, а также характера связей со смежными элементами (связано с конструктивными особенностями сооружения и практически не поддается варьированию)-

изменение напряженного состояния бетона, связанного с перепадом tо (регулируется в широком диапазоне технологических приемов: расположение и размеры захваток, последовательностью бетонирования, оптимизацией составов бетона, температуры режима выдержки и т. д.) Расположение технологических швов выполняется в соответствии со СНиП 3.03.01 «Несущие и ограждающие конструкции» и согласуется с автором проекта, фиксируется в журнале производства работ, а после исполнения предъявляется технадзору.Прогрев бетона

Размещение нагревательных проводов в конструкциях осуществляется до сборки опалубки, после установки арматурного каркаса и проведения всех сварочных работ, во избежание повреждения изоляции. Провода должны быть в свободно натянутом состоянии и надежно прикреплены к арматурному каркасу изолентой или скрутками из изолированного провода той же марки через 0,5 -1 м. Для прогрева провод устанавливается с 2-х сторон и крепится к верхней и нижней арматурной сетке.

Схема укладки греющего провода указывается в технологическом регламенте. Расход нагревательного провода на 1 м2 конструкции в среднем составляет 18 п.м.Подготовка опалубки

Перед бетонированием основание конструкций и примыкающие поверхности ранее забетонированных конструкций и арматуры должны быть очищены от снега и льда и прогреты до температуры не ниже +5оС. Очистка производится только сухим способом, например, щетками, скребками или струей воздуха, нагреваемого калориферами.

Применять для данных целей пар, горячую воду или солевые растворы запрещается Погрев лучше осуществлять с помощью калориферов и облегченной полиэтиленовой трубы O100-120 мм, обеспечивающих температуру воздуха в зоне обогрева к моменту подачи бетона не менее +10оС.

Для сокращения теплопотерь через опалубку при предварительном прогреве ранее забетонированных конструкций и арматуры, опалубка должна быть защищена слоем теплоизоляции (предпочтительно пенополистиролом δ = 50 мм). Кроме того, в верхней части конструкции устраивается теплоизоляционная защита в виде кожуха или влагозащитного покрытия для сокращения теплопотерь через выпуски арматуры.

Время прогрева зависит от tо окружающей среды и назначается лабораторной службой.Выдерживание бетона и уход за конструкциями

Уход за бетоном в зимний период заключается в создании соответствующего теплозащитного контура, обеспечивающего положительную температуру твердения бетона, а также возможность постепенного выравнивания температур твердеющего бетона и наружного воздуха.

Условно твердение бетона можно разбить на 4 зоны:

Зона производства работ tов от -20о до 0оC;

Зона выдерживания конструкций tов от 0о до +15оC;

Зона охлаждения конструкций tов от 0о до -10оC;

Зона готовых конструкций tов от 0о до -20оC.

При соблюдении данных условий распалубочная прочность может быть обеспечена в течении 14-15 часов после бетонирования.Время с момента распалубки конструкций до организации вокруг него влагозащитного покрытия не должно превышать 30 минут. После демонтажа опалубки поверхность бетона должна быть покрыта вододисперсными