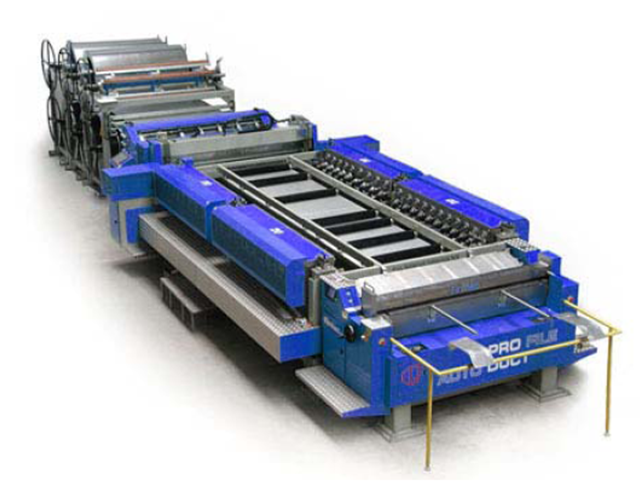

Технологическая линия по производству воздуховодов

Ни одно современное здание не может обойтись без нормальной системы вентиляции. Еще Михайло Ломоносов писал об этом в XVIII веке – с тех пор ровным счетом ничего не изменилось. К воздуховодам предъявляются весьма жесткие требования: они должны быть прочны и долговечны, легки, иметь низкую стоимость.

Воздуховод работает в условиях повышенной агрессивности – влажный воздух, пары, иногда с агрессивными веществами, если речь идет о промышленном сооружении – со всем этим должен справляться материал воздуховода. Механическая прочность обусловлена необходимостью выдерживать гидроудар – с точки зрения гидравлики воздух так же является жидкостью, хоть и весьма разряженной, - когда потоки воздуха меняют направление движения вслед за изгибами рукава воздуховода.

Сегодня в качестве материалов для воздуховода используются пластик и металл. Первый легче и дешевле, химически нейтрален и не требует дополнительной антикоррозионной защиты, но обладает пониженной механической прочностью, в том числе защищенностью от вредителей: грызунов и насекомых, способных повредить его целостность. По этой причине большинство воздуховодов, выпускаемых в России, по-прежнему изготавливается из металла. Рассмотрим технологический процесс производства металлических воздуховодов.

Оборудование

Технологическое оборудование для воздуховодов представлено несколькими типами станков: гидравлическая гильотина для отрезания металла, устройство для нанесения ребер жесткости, правильная установка и нескольких размотчиков рулонной стали.

Все станки объединены в единую производственную профилегибочную линию, работают под управлением автоматизированной системы управления, при минимальном участии человека. Функции последнего сводятся к настройке оборудования, его ремонту. В качестве материала применяется стальной лист толщиной порядка 0,8..1 мм. Такой толщины вкупе с ребрами жесткости достаточно, чтобы обеспечить прочность и долговечность изделия. В то же время, удается сохранить и низкий вес и небольшую стоимость.

Трудно сказать, какой именно станок здесь самый главный. Разматыватели металла необходимы для плавной подачи материала на обрабатывающие станки, существует множество вариантов их конструкции. Даже в автоматизированных линиях не исключена работа персонала с этим типом оборудования – загрузка рулона металла всегда выполнялась вручную, с применением простейших средств механизации.

Впрочем, в последние годы на отечественном рынке можно найти и специальные грузовые тележки, поставляемые сразу с разматывателями и по идее разработчиков обязанные сильно упростить труд вспомогательных рабочих. Станки бывают двух типов конструкции: портальной и консольной, грузоподъемностью от 100-300 кг до 30 тонн.

Гидравлическая гильотина предназначена для отрубания заготовки нужного размера. Конструктивно состоит из мощной станины, гасящей вибрацию от удара, нескольких гильотинных ножей. К последним предъявляются очень жесткие требования в отношении прочности, износостойкости, долговечности.

Для их изготовления используют высокопрочную инструментальную сталь с закалкой поверхностных слоев токами высокой частоты. Тем не менее, этот элемент устройства заменяется чаще всего – даже малейшие сколы и неровности на поверхности могут существенно снизить качество реза, погнуть материал листа.

Правильная установка придает заготовке нужную форму. Воздуховоды бывают прямоугольного и круглого сечения. Как раз приданием заготовке нужной формы сечения и занимается правильное устройство, к тому же оно выполняет и функции сгибания листов. Таким образом, в технологической линии может задействоваться сразу несколько таких станков – для продольного и поперечного изгибания заготовки.

Устройство для нанесения ребер жесткости – конструктивно обычный станок для производства профиля. Состоит из системы роликов и валов, чья функция – позиционировать заготовку и наносить на нее ребра жесткости. Ребра жесткости необходимы для усиления прочности изделия без повышения собственного веса.

Сегодня технология используется практически повсеместно – в строительстве, машиностроении, авиации. Так же, как и в случае с гильотинным ножницами, большое внимание уделяется прочности валков. Они крепятся на вращающемся вале и непосредственно вступают в контакт с поверхностью обрабатываемого материала, поэтому должны быть износостойкими. Все валки выполняются съемными, чтобы в случае выхода из строя одного из них не пришлось менять весь вал.

Автоматизированная система управления, она же АСУ, следит за работой всех механизмов. В России подобные системы промышленностью не выпускаются, их импортируют из Японии, реже из стран Европы. Могут работать только со станками, оснащенными ЧПУ – числовым программным управлением. Существенно повышают производительность труда, снижают потребность в рабочем персонале, снижают процент брака.

Практически все оборудование для воздуховодов оснащается подобными системами. Однако, многие операции не удается полностью автоматизировать. Ранее упомянутый процесс загрузки разматывателей, или прием и складывание готовых изделий в штабель. Другие операции автоматизировать можно, но в большинстве случаев нерентабельно.

Например, использование одного или нескольких манипуляторов позволяет значительно сократить количество необходимого ручного труда, однако, стоимость самого манипулятора сведет на нет всю экономию в случае небольшого производства.